01 氮氧化合物(NOx)排放浓度<50mg/m³(用户无需再加装设备)。

02 燃料适应性强,可实现生物质燃料、煤兰炭、固废垃圾、污泥等的独立燃烧,也可实现多种燃料耦合燃烧。

03 有效解决二噁英合成问题,二噁英类<0.1ng TEQ/m³ 。

04 较直燃方式节能10-20%。

05 有效解决结焦、飞灰粘结问题。

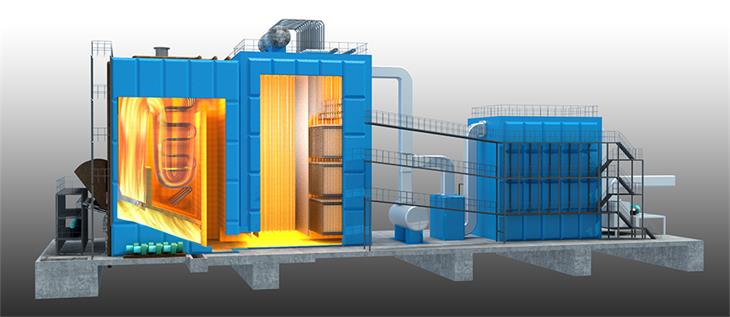

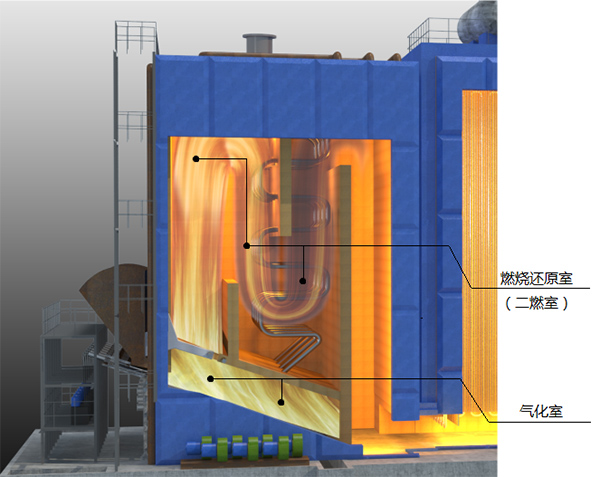

高温气化燃烧设备分为两部分,一部分是气化室,一部分是燃烧室(也可称为还原室)。气化室利用燃料燃烧产生800℃左右的温度场后,然后逐渐把燃料送入气化室,燃料会在合适的温度场内进行裂解气化。

此时产生的可燃气体,随着部分燃料完全燃烧产生的火焰进入燃烧室,燃烧室为绝热燃烧室,有足够的保温性,减少散热损失。当部分燃料充分燃烧产生的高温火焰,随可燃气体进入燃烧室,可燃气体借助高温火焰,在燃烧室混合燃烧,温度会逐渐增到900-1100℃,这时高温气化分级燃烧开始发生。

逐步开启鼓引风,来保证气化燃烧的有效持续进行,输出热能进行做功。

可燃气体在燃烧室内燃烧,此时的温度场为900-1100℃,当温度场≥800℃,大大超过了可燃气体的着火点,只要遇到氧气,就会发生剧烈的化学反应,着火、燃烧的稳定性极好。当温度场≥900℃,即使含氧量在5%,仍可获得稳定的燃烧火焰。

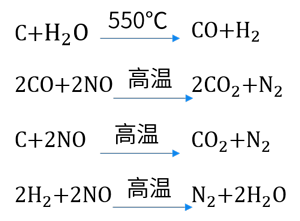

此时,由于可燃气体与氧的燃烧反应活化能,远低于氧原子与氮气的反应活化能,所以可燃气体首先与氧气发生燃烧反应,当氧有剩余时,才能与氮原子发生反应,生成NOx。足够的温度和燃烧空间扩展了火焰燃烧区域,燃烧还原室(二燃室)不出现炽热点,而且温度分布均匀,从而大幅降低NOx的生成,实现低氮排放。

因炉排采用水冷炉排TFWG ( Tilt fixed water-cooled grate ),炉床温度很低,低炉床温度也会降低NOx的生成。

高温气化分级燃烧设备,设有气化室和燃烧还原室(二燃室)两部分。在气化室内燃料气化后,可燃气体伴随着气化室的高温火焰,进入燃烧还原室(二燃室)进行充分混合燃烧,产生的高温输出用来做功。

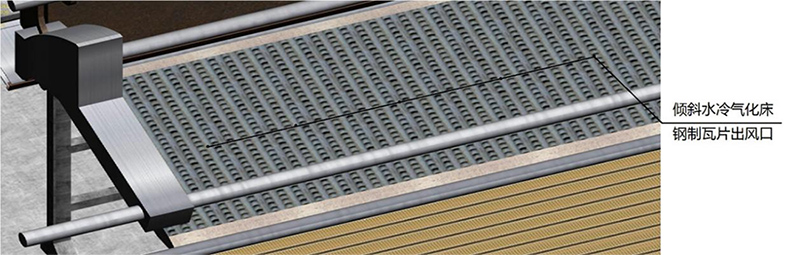

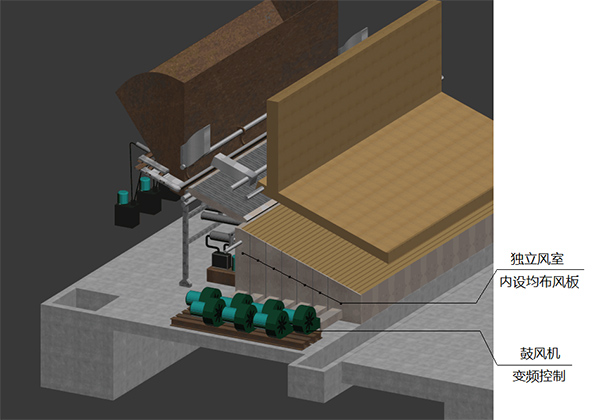

气化室采用倾斜固定水冷气化床TFWG ( Tilt fixed water-cooled grate ),并设有倾斜钢制瓦片出风口;气化床分N段独立供风。气化床下各分段的独立风室内部,都设有均布风板,单个独立风室两侧各装一台同功率风机,用一拖二的变频器,同步控制两台风机。调节每个变频器用来控制气化床各段的给风量,这样可根据需要,精确调节各分段段送风量。(在燃烧三要素中,有效控制了氧气计给量)

气化床上部砌筑绝热气化室(在燃烧三要素中,有效控制了温度场),用于恒定气化室的温度,确保气化过程稳定进行。

燃料由前部液压送料系统送入。启炉,待加热到800℃左右时,再利用液压送料机构,将物料慢慢送入气化室,燃料在高温下快速裂解气化,并伴有部分燃烧产生,气化燃烧产生的高温一部分用来维持气化室的高温,以保证高温热解气化燃烧反应的连续进行;另一部分气化后未完全燃烧的可燃气体,进入燃烧还原室(二燃室),再次进行充分混合燃烧。

燃烧还原室(二燃室)设计足够的的可燃气体燃烧反应空间,合理设置挡火墙,用来改变烟气流向,增加飞灰的碰壁次数,使大颗粒飞灰落入燃烧室底部,从排灰口排出,减少飞灰进入换热系统;加长烟气流程,避免局部产生炽热点,温度分布均匀,从而大幅降低NOx的生成。

燃烧还原室(二燃室)产生的高温烟气经出火口进入换热系统换热。

当温度场≥800℃,大大超过了可燃气体的着火点,只要遇到氧气,就会发生剧烈的化学反应。着火、燃烧的稳定性极好。当温度场≥900℃,即使含氧量在5%,仍可获得稳定的燃烧火焰。

在燃烧还原室(二燃室),由于不再注入氧气,二燃室的氧气主要来自气化室气化未用尽的氧气,气化室的氧气含量为11-15%。在足够空间的燃烧还原室(二燃室)内,借助气化室来的高温,让从气化室来的可燃气体迅速燃烧。由于燃烧还原室(二燃室)的温度在800-1100℃,即使氧气含量很低(5-9%),也可使从气化室来的可燃气体迅速充分燃烧。

此时,由于可燃气体与氧的燃烧反应活化能,远低于氧原子与氮气的反应活化能,所以可燃气体首先与氧气发生燃烧反应,当氧有剩余时,才能与氮原子发生反应,生成NOx。足够的温度和燃烧空间扩展了火焰燃烧区域,燃烧还原室(二燃室)不出现炽热点,而且温度分布均匀,从而大幅降低NOx的生成,实现低氮排放。

因炉排采用水冷炉排TFWG ( Tilt fixed water-cooled grate ),炉床温度很低,低炉床温度也会降低NOx的生成。

同上原理,燃料为含硫燃料时,可燃气体优先与氧气发生燃烧反应,当氧有剩余时,才能与硫发生反应,生成SO2,同样也会降低SO2的生成,从而实现原始低硫排放。

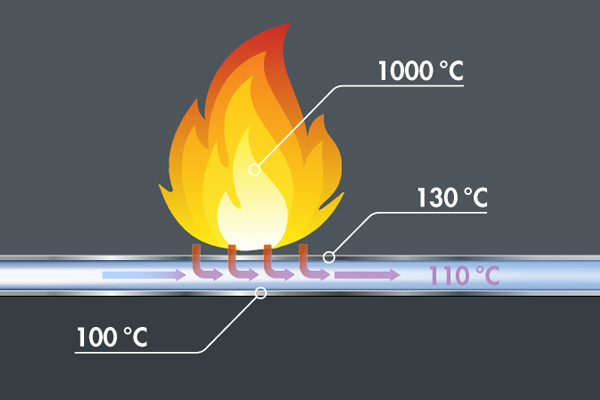

设备运行时,燃烧室内的温度,在800-1100℃。设计足够大的燃烧室,有效降低了烟气的流速,并预设n段挡火墙,使烟气在此高温环境中,停留时间>2S,合理设计换热器,使排烟温度不低于500℃,有效遏制二噁英等有害物质的合成。

颗粒物是燃料中的不可燃烧组分、燃料中有机组分的杂原子,以及未燃尽的含碳颗粒。

燃烧过程中,颗粒物随烟气流向流动,当烟气进入二燃室后,在二燃室进行切圆燃烧、扰动燃烧,并设置多处挡灰墙,在改变烟气流向的同时,增加颗粒物的碰壁次数,下落到预设的出灰口,防止颗粒物随烟气流向进入换热部分,大大降低了颗粒物的排放。

燃料在燃烧过程中,产生的燃料油滴在被充分氧化之前,与炽热壁面接触,发生液相裂化和高温分解,容易出现结焦。飞灰和油滴的混合物与换热管壁接触,会降低换热管束的换热效率。

当混合气体进入二燃室,由于二燃室较高的温度场和足够容积的燃烧仓,会让燃料油滴充分氧化燃烧,使飞灰不再携带燃料油滴,从而避免粘附在换热管壁。